Am Anfang war die Not

Operative Exzellenz heißt: besser werden und nie damit aufhören.

Das Problem ist so alt wie die Welt. Glaubt man der Bibel, hat Gott die Erde in harter Arbeit erschaffen, sich am siebten Tag zurückgelehnt und entspannt. Weil er sein Werk betrachtete und sah, dass es gut war.

Ein Erfolg, keine Frage – und der Beginn eines Prozesses, der endlos ist. Denn gut ist, wie die Geschichte lehrt, nicht gut genug. Was gut ist, kann besser werden. Aber auch das wird nicht reichen.

Operative Exzellenz heißt das Ziel, dem die Wirtschaft sich von Beginn an zu nähern versucht, weil das Bessere stets der Feind des Guten ist und weil der Bessere im Wettbewerb gewinnt. Dabei währt der Vorsprung nur kurz, denn schon mit dem Qualitätsurteil „besser“ oder „am besten“ droht Stagnation. Und die kann sich im Geschwindigkeitsrausch der Märkte keiner mehr leisten.

Mit dem Ende der New Economy, als Wachstum plötzlich nicht mehr grenzenlos schien, wurde die strategische Frage „Tun wir die richtigen Dinge?“ abgelöst von der operativen Frage „Tun wir die Dinge richtig?“. Wer die strategisch richtigen Dinge tut, ist zufrieden. Doch Zufriedenheit ist Stillstand. Erst wer versucht zu ergründen, ob er die Dinge richtig tut, nähert sich in einem kontinuierlichen Prozess der operational excellence.

Er lernt um. Genauso wie die tayloristische Massenproduktion einst als Ultima Ratio der Industriegeschichte galt und dann von wesentlich effizienteren Methoden abgelöst wurde, sind auch die späteren Methoden in einem kontinuierlichen Ablösungsprozess vom Guten zum Besseren und so fort begriffen. Operative Exzellenz, das ist die gute Nachricht, ist eine Strategie, die sichtbare Erfolge erzielt. Die schlechte: Sie ist kein einmaliges Programm, sondern ein Prozess. Eine Philosophie, die das gesamte Unternehmen umfasst. Und die keinen Schlusspunkt kennt.

Angefangen hat sie in Japan, vor rund einem halben Jahrhundert. Aus Not. Als Toyota in den fünfziger Jahren begann, Lean Production zu entwickeln, die schlanke Produktion, die bis heute weltweit als Benchmark für produzierende Unternehmen gilt, ging es in dem 1937 gegründeten Familienbetrieb nicht um Verbesserung, sondern ums Überleben.

Für die Massenproduktion von Autos war Toyota zu klein. Auf internationalen Märkten konnte der Hersteller wegen der übermächtigen Konkurrenz nicht Fuß fassen – und der winzige Binnenmarkt war eng. Hohe Stückzahlen waren dort nicht abzusetzen, zudem erschwerten politische Vorgaben notwendige Investitionen. Außerdem fehlte Geld: Die Arbeiter hatten soeben Arbeitsplatzgarantien erwirkt, und wegen der höheren Lohnkosten, die deswegen anfielen, fehlten die Mittel für den Kauf wichtiger Werkzeuge. Der Konzern hätte gern nach dem tayloristischen Produktionssystem Autos gebaut, aber Toyota konnte sich keine Pressenstraße leisten, also mussten alle Teile auf einer einzigen Presse gefertigt werden. So erwuchs aus der Not eine Tugend und aus dem Umgang mit dem Mangel eine Philosophie.

Statt die einzelnen Arbeitsschritte nach herkömmlicher Art voneinander zu isolieren und der Reihe nach abzuarbeiten, baute Toyota alle entscheidenden Schritte auf dem Weg zum Produkt um diesen Kern herum. Es war die einzig gangbare Lösung – und sie erwies sich als genial. Die enge Verzahnung aller Prozessschritte und aller beteiligten Personen verkürzte die Durchlaufzeiten, reduzierte Fehlerquoten und damit auch Kosten erheblich.

Qualität ist nicht länger eine Station – sie ist Teil des Prozesses

Die integrierte Produktionsform lockerte die gegenseitigen Abhängigkeiten von Zeit, Qualität und Kosten – und löste damit den alten Teufelskreis der tayloristischen Massenproduktion auf. Bis dahin waren mehr Produkte nur durch schnellere Arbeitsabläufe zu erreichen, also die Verkürzung der Arbeitsschritte in der Teilkette, was zwangsläufig zu einem höheren Arbeitsaufwand führte und damit zu höheren Kosten. Das Toyota Produktionssystem (TPS) brach die Kette auf – und sollte die weltweite Fertigung revolutionieren.

Qualitätssicherung ist plötzlich nicht länger der Versuch einer Fachabteilung, am Ende des Fertigungsprozesses unvermeidliche Folgen zu vermeiden. Die neue Arbeitsform macht Qualitätssicherung zum Bestandteil des Prozesses. Fehler werden frühzeitig erkannt und behoben. Fehlervermeidung ist Bestandteil jedes einzelnen Jobs. Die Mitarbeiter sammeln immer neue Erfahrung und lernen, die Qualität des Produkts schon im Entstehen zu sichern.

Die Vermeidung von Verschwendung, sie wird unter dem Namen Muda in die Geschichte eingehen, ist quasi eingebaut ins System. Toyota muss knapp kalkulieren und kann sich weder viel Arbeitskraft noch zu viel Zeit oder Material leisten. Just in time wird geboren. Die Produktion verlangt nur nach dem für den nächsten Arbeitsschritt notwendigen Teil, weil mehr nicht gebraucht wird und weil es mehr auch kaum gibt.

Just in time lässt Lagerbestände und Lagerhaltungskosten sinken – und erhöht nebenbei die Qualität: In der übersichtlichen Halle, in der kein überflüssiges Teil den Blick trübt, fallen Probleme leichter auf, werden Fehler schnell sichtbar. Und alle schauen hin. Weil alle gemeinsam am Produkt bauen und jeder den Überblick über das Ganze hat. Die Teamarbeit wird Teil des Systems.

Das Toyota Produktionssystem zwingt die Mitarbeiter mit unterschiedlichen Fähigkeiten und eigenen Meinungen zur Kooperation. Und die Auseinandersetzung lässt nicht nur die Menschen besser werden, sondern auch das Produkt. Jedes Problem kann zu seinem Ursprung zurückverfolgt werden, so wächst die Chance, dass es künftig erst gar nicht auftritt. Auf Prozessfehler lässt sich gemeinsam sehr schnell reagieren, und jeder Einzelne darf den Produktionsprozess stoppen, um Folgefehler zu vermeiden.

Verbesserung hat einen Anfang – aber kein Ende

Die horizontale Gruppenstruktur wirkt sich auch auf die Entwicklung neuer Produkte aus, weil bei Toyota der Zulieferer Teil des Systems ist. Er gehört zwangsläufig zum Team, weil sich das Unternehmen zeit- und kostenaufwendige Entwickungsschleifen nicht leisten kann. Jede Komponente muss so gut sein, wie es nur geht, also macht es nur Sinn, dass Hersteller und Lieferant von Anfang an zusammenarbeiten, um Fehler und Pannen zu vermeiden. So lernen beide voneinander, beide sparen und beide sorgen dafür, dass das Endprodukt permanent besser wird.

Taiichi Ohno, seit 1975 Executive Vice President bei Toyota, fasst die Erfahrungen irgendwann in Grundsätzen zusammen. Seine Regeln prägen das TPS bis heute. 1. Es wird nur das produziert, was wirklich benötigt wird, und nur zu dem Zeitpunkt, an dem man es braucht. Das gilt für die Teile, für die Organisation und für jede Produkteigenschaft. Alles andere ist Verschwendung. 2. Tritt ein Fehler auf, werden sofort die Ursachen gesucht und Lösungen erarbeitet, ihn zu beseitigen. Null Fehler ist das Ziel. 3. Alle Mitarbeiter und auch die externen Zulieferer sind aufgefordert, ihre Produkte und Verfahren ständig zu verbessern.

Besser werden muss auch das System selbst. Stets und ständig. Und so entwickeln sich im Laufe der Zeit neue, eigenständige Prozesse, die zu Keimzellen neuer Systeme werden. TPS wird zur Benchmark – und hat zum damaligen Zeitpunkt trotz des ungeheuer hohen Niveaus ein Problem: die Fehlerquote. Null Fehler war zwar das Ziel, aber ob es erreicht wurde, ließ sich nicht messen. Und es sollte noch Jahre dauern, bis es für diese Hürde auf dem Weg zu operativer Exzellenz eine Lösung gab.

Art Sundry, Verkaufsleiter im Bereich Nachrichtentechnik bei Motorola, gab den Anstoß zum neuen Verfahren, als er 1979 während eines Händlertreffens zum Thema Qualität aufstand und die Runde unverblümt wissen ließ: „Our quality stinks.“ Sundry machte sich damit keine Freunde, aber er behielt seinen Job – und Motorola begann, die eigenen Prozesse und Produkte auf ihre Qualität hin zu überprüfen.

Obwohl inzwischen bekannt war, dass TPS die Abhängigkeiten von Zeit, Qualität und Kosten entkoppeln konnte, waren die meisten amerikanischen Unternehmen noch immer davon überzeugt, dass eine Verbesserung der Qualität nur zu deutlich höheren Preisen zu erreichen sei.

Motorola wollte die Quadratur des Kreises: höhere Qualität bei gleichzeitiger Senkung der Kosten. Der Konzern hatte nämlich errechnet, dass die Nachbesserungen jedes Jahr wieder Unsummen forderten. Fünf bis zehn Prozent vom Umsatz gab Motorola für die Beseitigung von Fehlern aus, manchmal sogar 20 Prozent. Eine bessere Qualität würde dem Unternehmen jedes Jahr 800 bis 900 Millionen Dollar einsparen.

Motorola entwickelt ein Messverfahren für Standardabweichungen, macht daraus ein Programm. 1987 wird es veröffentlicht. Es heißt Six Sigma. Die Qualitätsinitiative basiert auf einem Rechenverfahren, das die Normalverteilung abbildet: die Gauß’sche Glocke. In einem Diagramm, dessen y-Achse zum Beispiel Stückzahlen und dessen x-Achse die Anzahl der dabei auftretenden Fehler abbildet, wölbt sich die Glockenkurve der Normalverteilung. Bezogen auf einen Produktionsprozess bedeutet das: Wenige Produkte sind fehlerfrei, die meisten haben eine mittlere Fehlerrate, und einige wenige haben sehr viele Fehler.

Um besser zu werden, Kosten zu reduzieren und die Kunden zufriedener zu machen, muss sich die Kurve ändern. Die Glocke soll enger werden, die Streuung von Prozessergebnissen so nahe wie möglich an einen akzeptablen Mittelwert herangeführt werden. Six-Sigma-Qualität bedeutet 3,4 Fehler bei einer Million Fehlermöglichkeiten oder anders gesagt: eine Trefferquote von 99,99966 Prozent.

Das neue Verfahren setzt sich durch, allerdings langsam. Berühmt wird Six Sigma erst durch Jack Welch, den legendären CEO, der General Electric (GE) ab 1981 leitet und als beinharter Sanierer Wirtschaftsgeschichte schrieb. 1995 startet Welch seine Mission. Er zeigt die Folgen von Fehlern auf. Rechnet vor, dass sich ein Chirurg keine Quote von drei Sigma leisten könne, außer er betreibt im Nebenerwerb einen Friedhof. Er singt ein Loblied auf die Büroklammer, weil sie bei richtiger Behandlung ein Berufsleben lang hält und somit das Vorbild des optimalen Produkts ist, ein Six-Sigma-Produkt.

Welch rechnet aus, dass Six Sigma bei General Electric Einsparungen von sieben bis zehn Milliarden Dollar bringen würde, wendet das Verfahren zunächst intern an, später „Outside-In“, da lässt er die Kunden die Qualität bewerten. Am Ende werden sie der Maßstab: Die Kunden allein entscheiden, was Qualität ist und was nicht.

Für GE wird Six Sigma zu einer Art Heilslehre. Die Mitarbeiter erlernen sie in der Six Sigma Academy. Die Absolventen tragen grüne oder schwarze Gürtel, je nach dem, wie weit sie im Qualitätsprogramm fortgeschritten sind. Das Programm wird zum Karrierekriterium. Ohne schwarzen Gürtel stehen die Aufstiegschancen ins Führungsteam schlecht.

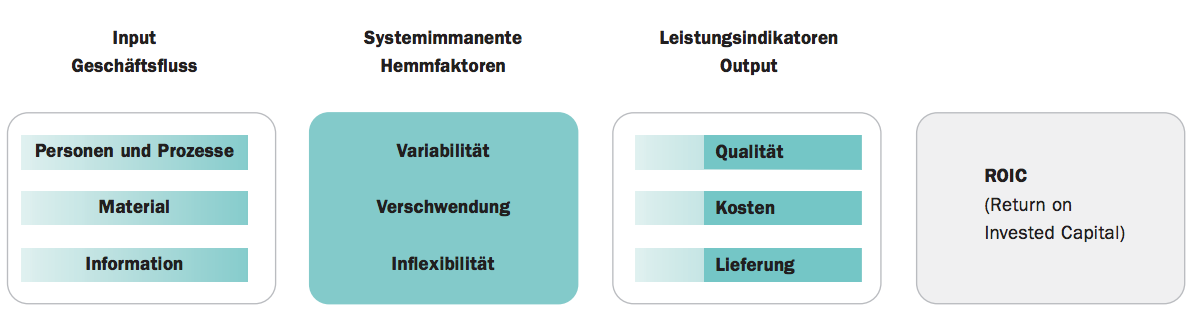

In jedem System schmälern Verschwendung, Variabilität und Inflexibilität die Leistungsfähigkeit

Überlegene Produktionssysteme wie das TPS bestehen aus drei Elementen:

Six Sigma lohnt sich für General Electric – und für alle anderen

Drei Jahre nach seiner Einführung ist Six Sigma bei General Electric in allen Bereichen implementiert, die Kunden sind voll des Lobes: Radiologen, die den Computer-Tomografen LightSpeed gekauft hatten, erzählen begeistert, dass sie die eine Million Dollar teure Maschine nur aus der Kiste packen, das Stromkabel anschließen und damit arbeiten können. Das spricht sich herum, GE wächst und wird immer besser. Nach einer Qualitätsverbesserung von 3,8 auf 5,7 Sigma bei der Produktion von CD-Rohlingen ist General Electric dank überragender Qualität plötzlich wieder im heiß umkämpften Markt Fernost mit von der Partie.

Und es zeigt sich, dass Six Sigma auch auf andere Teile der Wertschöpfungskette ausgedehnt werden kann, beispielsweise auf die Lieferzeiten. GE berechnet und optimiert die Spanne von der Kundenbestellung bis zu jenem Moment, in dem der Kunde mit dem erworbenen Produkt Geld verdient. Das lohnt sich für alle Beteiligten: Zulieferer, Produzent und Konsument. Und es reduziert bei GE Kosten: Ausschuss und Nachbesserung nehmen ab, der Umsatz steigt, weil die Kunden zufrieden sind. Allein 1999 steht bei GE der Investition von 550 Millionen Dollar in Six Sigma ein Ertrag von zwei Milliarden Dollar gegenüber.

Für den Mischkonzern General Electric gibt es kein Halten mehr. Six Sigma breitet sich im gesamten Konzern aus. Ob Produktfehler im Anlagenbau oder bei Küchengeräten,die Leistung von Call Centers oder der Verkauf von Versicherungen: Alle Prozesse sind messbar geworden, und alle werden gemessen. Null Fehler, das Ziel, scheint nah.

Und rückt wieder weg, weil sein Erreichen Stillstand bedeuten würde. Six Sigma ist etwas anderes als operative Exzellenz. Um es salopp zu formulieren: Six Sigma ist Management der Qualität, operative Exzellenz jedoch braucht die Verbindung mit der Qualität des Managements.

„Man muss Six Sigma und Lean Production als Symbiose verstehen“, sagt Gernot Strube, Leiter der deutschen Manufacturing Practice bei McKinsey & Company. In Windeseile hat er die Ärmel hochgekrempelt und zeichnet am Flipchart: Blockbilder von Fließprozessen in der Produktion, Fertigungsinseln für den Bau von Außenbordmotoren und Diagramme mit Wirkungskurven, wobei jene des von McKinsey betriebenen process and system redesign eindeutig effektiver ausfällt als die Kurve, an der „Six Sigma“ geschrieben steht.

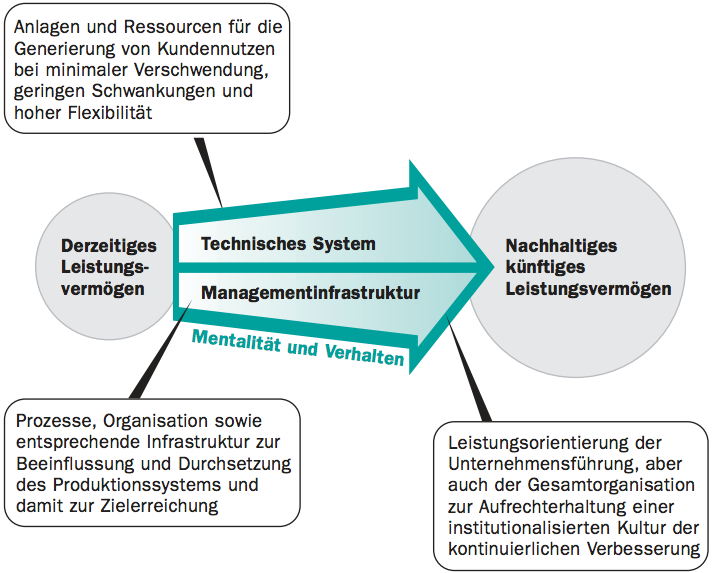

Die Unternehmensberater haben die Symbiose zum Programm gemacht. Lean Operating Systems bedeutet, alles in Frage zu stellen und aus der Analyse ein Redesign – wenn man so will: ein neues Unternehmen – abzuleiten. Nach Ansicht der Berater ist operative Exzellenz dort definierbar, wo aus dem Status quo ein andauernder Prozess wird, eine Bewegung mit dem Ziel, sich permanent zu optimieren. Aus gut muss besser werden, aus besser muss noch besser werden, vorhandenes Leistungsvermögen soll nachhaltiges Leistungsvermögen werden.

Das klingt genauso anstrengend, wie es ist. Und die Definition lässt erahnen, dass es keinen Bereich gibt, der sich der Philosophie entziehen kann. Operative Exzellenz umfasst das gesamte Unternehmen, die Berater haben es nur zum besseren Verständnis in drei Komponenten gepackt.

Da wären zunächst die „Technischen Systeme“. Darunter sind alle Anlagen, Ressourcen, Prozesse, Methoden und Techniken zu verstehen, die bei minimaler Verschwendung, geringen Schwankungen und hoher Flexibilität Kundennutzen generieren.

Komponente zwei bildet die „Management-Infrastruktur“. Hierzu zählt McKinsey Prozesse, Organisation sowie die entsprechende Infrastruktur zur Beeinflussung und Durchsetzung des Produktionssystems und damit zur Zielerreichung. Beide Komponenten müssen zusammenwirken und in eine größere Einheit eingebunden werden.

Die dritte Komponente kommt ins Spiel, die komplizierteste: „Mentalität und Verhalten“. Gernot Strube kreist die Worte mit dickem Strich ein. „Sehen Sie“, sagt er, „das ist die Kultur, die am Ende die operational excellence ausmacht.“

Was sich schnell erzählen lässt, ist in der Praxis ein langwieriger Prozess. Er beginnt mit der Durchleuchtung aller sichtbaren und unsichtbaren Abläufe. Jeder einzelne Schritt im Unternehmen will erkannt, bewertet und auf die Wünsche des Kunden hin entwickelt und modifiziert werden. Der Konsument gibt den Takt vor. Nach seinen Bedürfnissen müssen Produktionsprozesse fließen, Zulieferer liefern, F&E-Abteilungen forschen, Waren verteilt und Produktionsschrittmacher definiert werden, die das Gesamtsystem kontinuierlich und nachhaltig zu verbessern versuchen. Stillstand ist nicht erlaubt. Die neue Sicht muss greifen, für jeden im Unternehmen Blickrichtung werden und ist damit – und dabei darf man nie aufhören, prozessual zu denken – wesentlich von der Einbettung in Mentalität und Verhalten abhängig, also von der Unternehmenskultur.

Um die gesunde Basis für das lean operating system redesign zu legen, hat McKinsey einen Baukasten mit 130 Modulen erstellt. Sie soll dem Klienten helfen und immer wieder Ansporn und Orientierung bieten. Denn der Weg ist lang: Bis sich Management und Mitarbeiter in ein derart neues System eingearbeitet haben, dauert es zwei bis drei Jahre. Aber Gutes braucht eben seine Zeit, und den Lernprozess abzukürzen hieße, das gesamte Programm auszuhebeln.

Exzellenz erzwingt Bestes im Detail, also beginnt der Wandel in den operativen Einheiten, und bis dorthin müssen auch die Lernprozesse reichen. Und sie müssen andauern, denn Widerstand gehört zum Programm. Genauso wie Emotionen, die erst die Kreativität am Laufen halten, ohne die ein vortreffliches System nicht geht. „Aber geschafft hat man es erst, wenn Operations Emotionen vermitteln“, sagt Vinzenz Schwegmann, Manager der McKinsey Operations Strategy & Effectiveness Practice.

Doch mit dem Erfolg kommt auch der Stolz, irgendwann die Zufriedenheit. Und dann ist wieder Vorsicht geboten. Zu sehen, dass etwas gut läuft, gehört unter dem Gesichtspunkt der operativen Exzellenz immer nur in die Vergangenheit, nie in die Zukunft. Aber das hat auch sein Gutes: Man kann sich immer darauf freuen, besser zu werden.

Grafiken:

Der Weg zu operativer Exzellenz ist lang, bezieht das gesamte Unternehmen mit ein – und beginnt beim Kunden. Was will er? Wie definiert er Qualität? Und wie müssen die Abläufe im Unternehmen folglich gestaltet sein? Erst wer das weiß, kann die technischen Systeme, die Infrastruktur sowie Mentalität und Verhalten auf das gemeinsame strategische Ziel hin ausrichten. Und nur wer so ganzheitlich vorgeht, hat eine Chance, Hemmfaktoren zu minimieren, dauerhaft Kosten zu senken und dabei gleichzeitig Qualität und Geschwindigkeit zu erhöhen.

Dieser Text stammt aus unserer Redaktion Corporate Publishing.