Hafen Wörth

Container-Konzert

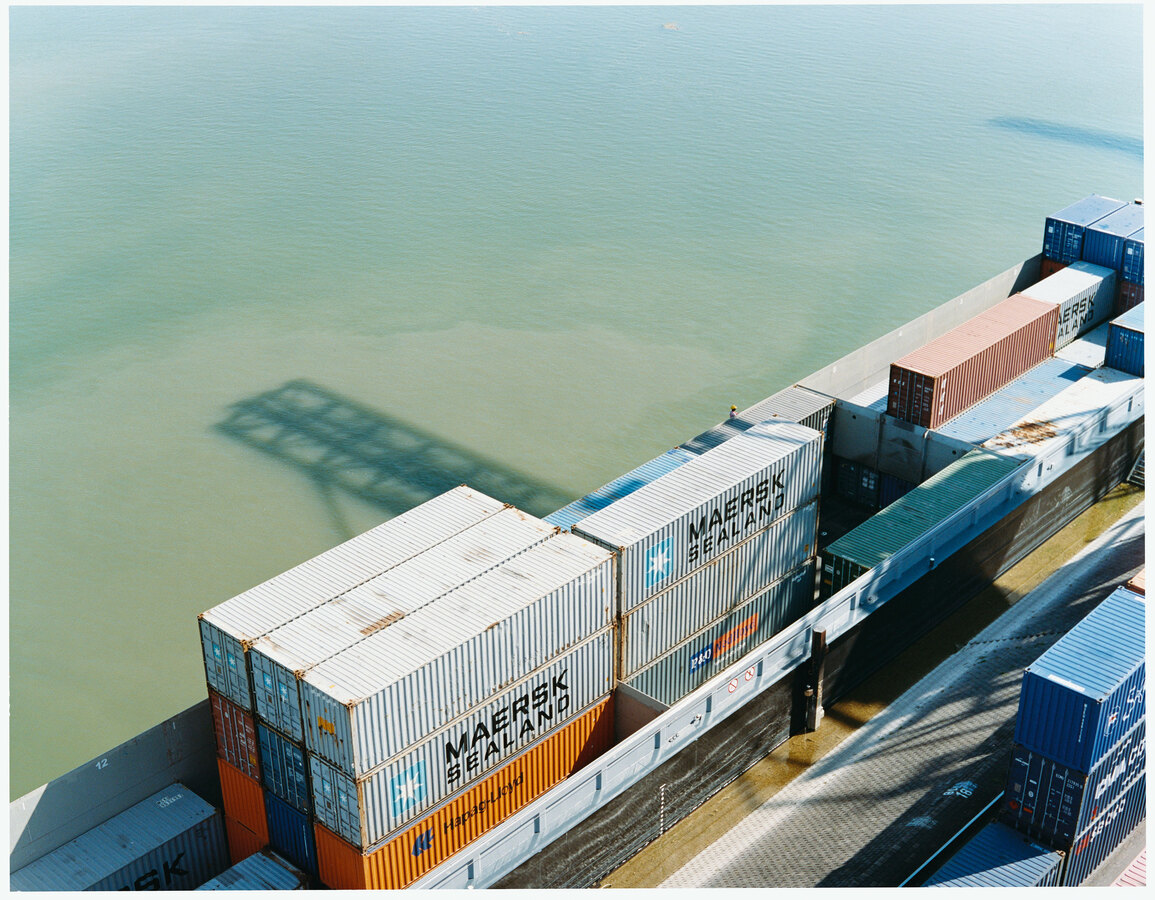

Ein Flussidyll ist etwas anderes. Die Uferkulisse erinnert eher an die Bausünden der siebziger Jahre: Zahllose, zu fünfstöckigen Blöcken und Reihen gruppierte Container prägen das Bild. Die Container-Stadt erstreckt sich über eine zubetonierte, rund 90000 Quadratmeter große Terminal-Fläche. Rund 20 Fußballfelder hätten hier Platz. Allerdings ist die Kulisse nicht statisch, sie löst sich auf, formiert sich neu. Und sie macht Lärm. Ein vielstimmiges Dröhnen erschwert die Kommunikation im Freien. Stimmgewalt ist hier gefragt. Willkommen im Hafen von Wörth.

Wolfgang Schlegel und Volker Kolbenschlag laufen am 486 Meter langen Kai entlang und deuten stolz auf ihre dritte, vor drei Jahren aufgestellte ContainerBrücke, die aussieht wie ein Halt gebietender Verkehrspolizist, den einen Arm landwärts, den anderen übers Wasser gereckt. Die Kranbrücke ist 37 Meter hoch, auf zwei Schienen, die Beine weit gegrätscht, gleitet sie geräuschvoll am Ufer hin und her, greift nach ihrer Last, lässt sie an Stahlseilen in der Luft baumeln und hievt sie aufs Schiff. Spezialfahrzeuge, "Reach-Stacker", haben die Container zuvor vom rückwärtigen Hafengelände aus in den Greifbereich der Brücke gebracht und sie neben und zwischen die Schienen gestapelt. Von dort sind sie in mehreren Etappen in Richtung Schiffsliegeplatz vorgerückt.

"Das geschieht nach einem ausgeklügelten System", schreit Wolfgang Schlegel in den Lärm hinein. Schlegel ist Geschäftsführer der Unikai Hafenbetrieb Wörth GmbH, die derzeit rund 60 Mitarbeiter beschäftigt und den Container-Terminal betreibt. Unikai organisiert die Schiffsreise der Fracht bis in die großen Seehäfen Rotterdam und Antwerpen oder von dort aus nach Wörth. Mindestens 16 Frachtschiffe werden vor Ort pro Woche beladen. Als Linienschiffe laufen sie mehrere Binnenhäfen an, bevor sie den Seehafen erreichen.

Betriebsleiter Volker Kolbenschlag sorgt dafür, dass jede Reise glattgeht. Dazu schickt seine Dispositionsabteilung so früh wie möglich eine Ladeliste mit den Container-Kennungen und -Gewichten an den jeweiligen Rheinschiffer, der da-raufhin einen Stauplan erstellt. Aus ihm geht hervor, wie die Container stehen müssen, damit das Schiff keine Schlagseite bekommt. "Sobald wir den Stauplan vom Schiffsführer bekommen haben, können wir die Container vorsortieren", sagt Kolbenschlag.

In Wörth gibt es eine Menge zu sortieren. 174300 TEU wurden hier im vergangenen Jahr umgeschlagen. TEU steht für Twenty Foot Equivalent Unit, die englische Bezeichnung für einen 20-Fuß-Standard-Container. Das bedeutet also zigtausend Container, ein enormes Volumen, es hat den Standort zu einem der größten Container-Umschlagplätze entlang des Rheins gemacht. Das Statis-tische Bundesamt weist für Deutschland nur noch einen Binnenhafen aus, der mehr schafft. Mit 357400 TEU ist Duisburg hierzulande die unangefochtene Nummer eins, gefolgt von Wörth und dem nahe gelegenen Germersheim, mit 122700 TEU die Nummer drei im deutschen Container-Konzert.

Zwei so große Häfen, das sind zwei Pluspunkte für die Wirtschaftskraft der Region; die Hafenmanager setzen einen dritten hinzu, denn bei aller Bescheidenheit, der Container-Markt boomt, der Transportfluss weltweit muss stimmen, der Wettbewerb ist groß, so viel Eigenlob muss deshalb erlaubt sein: In Wörth ist Unikai, die ihr Areal von der Hafenbetriebe Rheinland-Pfalz GmbH gemietet hat, der einzige Betreiber des Terminals. Das Volumen in Duisburg teilen sich vier, in Germersheim immerhin noch zwei Unternehmen. "Ginge es nach den Umschlagszahlen der einzelnen Betreibergesellschaften, wären wir die Nummer eins", sagt Kolbenschlag, und Schlegel lächelt dazu.

Was sie anders machen? Besser als andere? Und wie es überhaupt dazu kam, dass die Südpfälzer den Konkurrenten in Mannheim, Mainz oder Köln den Rang ablaufen konnten auf dem Rhein, der Hauptschlagader der Binnenschifffahrt? "Wir sind halt ein agiles Völkchen", sagt Schlegel kokett und verweist auf die Anfänge, die reichen mehr als 40 Jahre zurück und hängen mit den Lkw von DaimlerChrysler zusammen, mit denen die Erfolgsgeschichte des Hafens ihren Anfang genommen hat.

Ein Hafen für den Kunden

Schlegel und Kolbenschlag sind in Wörth aufgewachsen, haben dieselbe Schule besucht und kennen das Gelände, auf dem sie heute Tausende von Tonnen auf Schiffe und Laster verladen, noch aus der Zeit, in der hier gar nichts war. Vor gut 40 Jahren war die Südpfalz eine Region, in der Wein und Tabak angebaut wurden, das Dörfchen Wörth lag am Rhein, nahe bei Frankreich, es war nett hier, das war aber auch schon alles. Dann, 1963, siedelte sich die Daimler-Benz AG mit ihrem Lkw-Werk im Dorf an, und zeitgleich ließ das Land Rheinland-Pfalz direkt daneben einen Hafen bauen, so, wie ihn sich der Fahrzeugriese gewünscht hatte.

Irgendwann hatten die Daimler-Logistiker es satt, ihre Autoteile in Kisten und Kästen aufs Binnenschiff zu verfrachten. So kam Unikai nach Wörth und begann 1977 damit, im Hafen Container zu verladen. Zunächst nur für Daimler, mit den Jahren dann auch für eine wachsende Zahl anderer Kunden. Die erste Container-Brücke, erzählt Wolfgang Schlegel, sei bei einem Sturm im Rhein versunken. Nach diesem Tiefpunkt sei es nur noch aufwärts gegangen. In den vergangenen zehn Jahren hat sich die Zahl der in Wörth verladenen Container nahezu verdreifacht.

DaimlerChrysler ist immer noch wichtigster Kunde und Wachstumsmotor des Hafenbetriebs. Mit dem Global Logistics Center in Germersheim hat sich inzwischen ein zweiter bedeutsamer Ableger des Weltkonzerns hinzugesellt. Schlegel zufolge entfielen im vergangenen Jahr rund 40 Prozent des Hafenumsatzes auf die mächtigen Nachbarn, ein ordentlicher Teil davon ist bis heute der Lkw-Produktion geschuldet.

Das Montagewerk in Wörth verschifft über Unikai unter anderem seine "CKD-Fahrzeuge", von denen gleich mehrere in einen 40-Fuß-Container passen. CKD steht für "Completely Knocked Down", was so viel heißt wie "komplett zerlegt" und es ist wörtlich zu verstehen. Früher haben Autobauer jeden Lkw montiert, verschraubt und für den Versand fertig gebaut, um ihn dann für den anstehenden Container-Transport nicht minder aufwendig wieder in seine Einzelteile zu zerlegen. DaimlerChrysler versendet die Kolosse inzwischen in einer Art Bausatz, der aus mehreren Tausend Einzelteilen bestehen kann und alles umfasst, was so ein Lkw braucht von Schrauben über Griffe und Kurbeln bis hin zu großen Teilen wie Fahrerhaus oder Rahmenlängsträger. Zusammengestellt und in die Container verstaut werden diese "Bausätze" in der CKD-Produktion. Von dort geht es dann ohne Umstände in den Hafen.

Nach Auskunft von Martin Knapp, Versandleiter von DaimlerChrysler in Wörth, verlassen zurzeit etwa fünf Prozent der produzierten Lkw als Teilepakete das Werk. Sie gehen in Länder wie Südafrika oder Saudi-Arabien, wo Partnerunternehmen die Fahrzeuge wieder zusammenbauen. Ein Bahn-Shuttle, der seine Strecke zwei- bis dreimal täglich fährt, bringt die versandfertigen Container auf das angrenzende Hafengelände. Dort übernehmen die Unikai-Mitarbeiter die schwere Fracht und organisieren deren Weiterreise in die Seehäfen.

Damit sie exakt planen können, leitet Knapps Team die wöchentlichen und vierteljährlichen Prognosen mit den voraussichtlichen Container-Mengen regelmäßig an Unikai weiter, die Feinabstimmung läuft per Telefon, und wie immer, wenn es um logistische Prozesse geht, sind gute Pläne und ein hohes Maß an Flexibilität gefragt. DaimlerChrysler kalkuliert natürlich so präzise wie möglich wie viele unfallversehrte oder misshandelte Fahrzeuge jeden Tag in den Werkstätten dieser Welt landen, kann der Konzern naturgemäß jedoch kaum vorhersehen. Sie aber geben am Ende den Takt vor, den Unikai als Dienstleis-ter mit einer zusammenhängenden Prozesskette und im Idealfall ohne Unterbrechung gewährleisten muss.

Fast täglich legen in Wörth schwere Schiffe an, die im Auftrag des Hafenbetreibers CKD-Container mitnehmen, in entgegengesetzter Richtung gilt es, die Leercontainer vom Seehafen rechtzeitig zurück ins Werk zu transportieren. Jede Spitze in der Montage muss Unikai abfedern. Zeichnet sich kurzfristig ab, dass die Kapazität der Linienschiffe nicht reicht, heißt das: zusätzlichen Frachtraum chartern. Pünktlichkeit ist für alle Beteiligten oberstes Gebot, der Autobauer hat einen hohen Anspruch, für den neben der Qualität der Fahrzeuge auch die Lieferfähigkeit zählt. "Im Idealfall sind die Prozess-Schritte so getaktet, dass sie nahtlos ineinandergreifen und wir das angelieferte Material direkt in den Container weiterleiten", sagt Martin Knapp. "Dann entsteht ein Fluss, man reduziert Handling und Lagerfläche, und alles geht schneller."

Der Seeweg ist kalkulierbar

Um den Prozess am Fließen zu halten, sind Weitsicht, Erfahrung und ein hohes Maß an Logistikkompetenz gefragt, die der Hafenbetreiber für all seine Kunden im Verbund mit Wasser, Schiene und Straße zu leisten hat. Das Schiff, das gerade am Wörther Kai liegt, kann 260 Container laden, die größten Binnenfrachter dürfen bis zu 480 Blechpassagiere an Bord lassen. Innerhalb von einer Woche können die Rheinschiffer nach Rotterdam und wieder zurück fahren, Be- und Entladen inklusive. "Das ist für unsere Kunden verlässlich und gut kalkulierbar", sagt Wolfgang Schlegel. Aber was ist, wenn auf See ein Unglück passiert? Was tun, wenn der Umschlag in Rotterdam oder Antwerpen nicht reibungslos funktioniert? Wenn ein Kunde zu spät liefert, weil seine Lkw im Stau stecken geblieben sind? Oder wenn wie in diesem Sommer die Lokführer streiken und der Gütertransport auf der Schiene ins Stocken gerät?

Vorausschauend planen, gegebenenfalls umsteuern, im Zweifel improvisieren. Zeit ist Geld, das gilt im Zeitalter der atmenden Fabrik für jeden Produktionsbetrieb, und davon bedient der südpfälzische Binnenhafen eine Reihe. Zu den Unikai-Kunden zählen neben Daimler-Chrysler und dessen Zulieferern wie Bosch zum Beispiel auch Papierhersteller und Maschinenbaubetriebe. Die meisten dieser Unternehmen treten zwar nicht direkt an Unikai heran, sondern beauftragen Speditionen und große Reedereien wie Maersk oder Hapag-Lloyd mit dem Transport ihrer Container nach Übersee. Reedereien und Spediteure aber überlassen es der Unikai-Belegschaft, den Transport von und zum Kunden zwischen dem Container-Terminal und den Seehäfen zu koordinieren.

Weil das Gros der Kundschaft nicht in der Südpfalz sitzt, sondern etwa in Stuttgart oder Ulm, in Freiburg oder im Elsass, hat Unikai mehrere Transportunternehmer unter Vertrag, die gemeinsam den Lkw-Fuhrpark stellen. Die Fahrer pendeln zwischen dem Standort des jeweiligen Kunden und Wörth hin und her. Wird die Zeit für einen Transport knapp, aus welchen Gründen auch immer, lässt Unikai die Lkw auch schon mal ohne Halt vom Wörther Hafen bis nach Rotterdam durchrauschen. Dann wird der für Hongkong bestimmte Ersatzteil-Container eben nicht erst auf ein gemächliches Binnenschiff verfrachtet, sondern darf Deutschland eilig auf der Straße durchqueren. Güterzüge wären nicht selten die bessere Alternative, deshalb will Schlegel bald eine Schienenverbindung nach Hamburg und Bremerhaven auflegen.

Der Südpfälzer Hafenbetreiber versteht sich als Dienstleister, der seinen Kunden logistische Kompetenz, verlässliche Lieferungen und gute Preise garantiert und dazu bei Bedarf ein Rundum-Leistungspaket. Deshalb gibt es auf dem Wörther Hafengelände beispielsweise seit Jahren eine Reparaturwerkstatt für die weit gereisten Passagiere. Jeder Leercontainer, der ankommt, wird einem "Gesundheits-Check" unterzogen, den Schadensbericht schicken die Repara-teure an die jeweilige Reederei. Gibt die ihr Okay, wird der Metallkörper vor seiner nächsten Seereise rundum verarztet. Fast 3000 lädierte Transportbehälter reparierten die Arbeiter im vergangenen Jahr daneben erledigten sie Dienstleistungen wie Reinigen und Verwiegen, Stuffen und Strippen: Damit ist das fachgerechte Be- und Entladen der Standardboxen gemeint die Ladung wird so verstaut, dass sie sich nicht verschieben kann. Unikai stellt bei Bedarf auch Container für Güter mit Überbreite und -höhe zur Verfügung, die nach oben und längsseitig offen sind. Volker Kolbenschlag fasst das Leistungsspektrum in einem Satz zusammen: "Wir holen die Kisten per Lkw vom Kunden und verzurren sie seemäßig auf Flat Racks." Klingt nach Standardprozedur, ist für einen Binnenhafen aber keineswegs üblich.

Mit seinen Kapazitäten und der Angebotspalette will Unikai im wachsenden Container-Geschäft der Zukunft groß mitspielen. Die Chancen stehen gut, der Markt wächst, schon in wenigen Jahren, das prognostiziert eine aktuelle Studie, platzen die Seehäfen aus allen Nähten. Die Planco Consulting GmbH in Essen hat sich in diversen Marktuntersuchungen mit dem Zukunftspotenzial der Binnenschifffahrt beschäftigt. Die jüngste Studie im Auftrag der Bundesregierung kommt zu folgendem Ergebnis: Gegenüber 2006 wird sich der Container-Umschlag in den Nordseehäfen von Zeebrügge bis Hamburg bis zum Jahr 2025 fast verdreifachen, konkret: von 30 auf 87 Millionen TEU.

Das Wachstum birgt auch Chancen für die deutschen Binnenhäfen. Der Container-Abfluss aus den Seehäfen ins Hinterland gerät schon heute häufig ins Stocken. Vor allem die Straßen sind überlastet in Zukunft werden deshalb gerade die Binnenhafenbetreiber vom Transportzuwachs profitieren. Das Bundesverkehrsministerium hat bereits angekündigt, den kombinierten Verkehr von Straße, Schiene und Schifffahrt künftig stärker zu fördern.

Wörth will weiter wachsen

Gute Aussichten für Schlegel und Kolbenschlag, die in ihrem Hafen noch Raum haben, um weiter zu wachsen. Der Kai lässt sich um 100 Meter verlängern; läuft alles nach Plan, wird Wörth schon bald den nächsten Wachstumssprung machen, schließlich hat Unikai ein Netzwerk von starken Partnern im Rücken: Seit 2004 gehört das Unternehmen zu 100 Prozent zur Rhenus Gruppe in Holzwickede, dem Logistikdienstleister, der weltweit rund 14000 Mitarbeiter beschäftigt. Unter dem Dach der Contargo GmbH mit Hauptsitz in Duisburg hat Rhenus entlang des Rheins, seiner Nebenflüsse und der europäischen Kanäle schon heute ein Netz aus 19 Container-Terminals in Binnenhäfen geknüpft, zu dem auch der Unikai-Terminal in Wörth zählt. Zudem unterhält die Gruppe einen eigenen Liniendienst, die angeschlossenen Terminals vermarkten ihre Leistungen im Verbund.

Was Rhenus für seine Expansionspläne bislang noch fehlte, war ein Platz im Hafen von Germersheim, knapp 20 Kilometer von Wörth entfernt und die Nummer drei der deutschen Binnenhäfen. Seit einigen Monaten ist das Problem gelöst, Contargo kann wachsen, dank Unternehmer Erich Freyer. Der 59-jährige Inhaber der Freyer GmbH ist mit seinen 22 Mitarbeitern sowie Sohn und Nachfolger Peter Freyer ein Familienunternehmer wie er im Buche steht und er verfügt im Hafen von Germersheim über einen Betrieb, zu dem vier Kräne, 23 Silos und rund 100000 Quadratmeter Fläche gehören.

Früher haben die Freyers vor allem mit Kies und Sand gehandelt. Heute sind sie Dienstleister und übernehmen für ihre Kunden Hafenumschlag, Lagerung und Transport von Massen- und Stückgütern aller Art. Berge von Getreide, Schrott, griechischem Bims, Eisenmasseln, Betonteilen und Stammholz kommen bei Freyer an. "Wir verladen im Prinzip alles", sagt der Senior, "wir stellen uns flexibel auf das Marktgeschehen ein."

Das Marktgeschehen in der Region und die Wachstumspläne der Triport GmbH in Ludwigshafen, die zur Contargo-Gruppe gehört, konnten Freyer auch für einen Einstieg ins Container-Geschäft begeistern. Seit Mai dieses Jahres gibt es auf seinem Firmengelände deshalb ein neues Terminal mit Kran und Reach-Stacker sowie ein separates Abfertigungsbüro. Betreiber des Terminals ist Triport, Freyer kümmert sich als Dienstleister um Verladung und Lagerung der Container. Damit treten die Partner in Konkurrenz zum benachbarten und wesentlich größeren Container-Terminal der DP World Germersheim, die wiederum Teil des weltweit agierenden Hafenterminal-Betreibers DP World mit Hauptsitz in Dubai ist. So viel zur Wetterlage in Germersheim.

Wohin der Wettbewerb im Detail führen wird, ist noch nicht ausgemacht. Sicher ist: Die Region prosperiert, und daran werden auch die Terminal-Betreiber teilhaben. Warum sollte es diesmal anders verlaufen als 1963, als Daimler-Benz mit dem Bau seiner Fabrik Wörth den Start als Binnenhafen ermöglichte? Oder anders als 1990, als der Konzern der Region mit seiner Entscheidung für den Standort Germersheim einen neuen Schub bescherte?

Damals hat sich das Global Logistics Center (GLC) von DaimlerChrysler vor Ort niedergelassen, das nach Konzernangaben weltgrößte Lager für automobile Ersatzteile. Aus Unternehmenssicht war der Standort klug gewählt: "Wenn man Logistik betreibt", erklärt Frank Roth, der das GLC leitet, "muss man nach kurzen und sinnvollen Wegen suchen und Germersheim liegt ungefähr im Herzen Europas."

Von der Insel Grün aus, einer 1,8 Millionen Quadratmeter großen Halbinsel im Rhein, steuert das GLC die globale Ersatzteilversorgung für sämtliche Automarken des Konzerns. Dazu kommen Lagerstandorte in Wörth, Ettlingen, Offenbach und im elsässischen Hatten. Insgesamt koordiniert das Center rund 475000 verschiedene Artikel der Logistiker hat vom Schaltknauf bis hin zum Motor einfach alles für den weltweiten Versand auf Lager.

Im Unternehmen geht es zu wie in einem Taubenschlag, die Eile liegt in der Natur der Sache: Ersatzteillager. Das heißt, irgendwo wartet ein Kunde, Partner oder Mitarbeiter auf Teile aus Germersheim oder Umgebung. Wie der Einzelne bedient wird, skizziert Roth mit einer dreistufigen Pyramide. Oben steht das GLC, darunter zeichnet er die auf Deutschland und Europa verteilten Logistik-Center sowie zwei regionale Zentren in Dubai und Singapur. Auf Ebene drei folgen die DaimlerChrysler-Niederlassungen und Werkstätten in aller Welt. Hat ein Betrieb das gewünschte Teil nicht vorrätig, schaltet sich das System automatisch die einzelnen Stufen hoch und fragt, parallel zur wachsenden Entfernung, die jeweiligen Bestände in den einzelnen Zentren ab.

Roth unterscheidet zwischen Eillieferungen, die das GLC innerhalb von 24 Stunden verlassen müssen, und den Lagerergänzungslieferungen, die dazu dienen, die Vorräte aufzufüllen. Für die eiligen Transporte garantiert Roth eine Verfügbarkeit von 24 bis 48 Stunden in Europa. "Bei der Lagerergänzung haben wir zwischen sechs und 20 Tagen Zeit, und da kommt die Schifffahrt ins Spiel."

Lkw bringen den Nachschub in Containern zum Hafen, das Gros der 11000 40-Fuß-Container, die das GLC 2006 beispielsweise nach Japan, Südafrika, Dubai, Singapur und in die USA auf den Weg brachte, wurde über den Hafen in Wörth verschickt. Von dort aus müssen die Container pünktlich in die Seehäfen gelangen. Just in time, wird die Transportkette unterbrochen, müssen Smart-, Maybach- oder Mercedesfahrer in aller Welt auf ihr Ersatzteil warten.

Frank Roth hätte dann ein massives Problem, so wie im März dieses Jahres, da war die Pünktlichkeit zumindest ernsthaft gefährdet. Aufgrund einer Havarie des Frachtschiffs "Excelsior" war der Rhein voll gesperrt, dringend benötigte Teile für das GLC-Lager in Hatten lagen auf dem Schiff fest. Roth musste umdisponieren und die Teile schnell aus den USA einfliegen lassen.

Das war eine der seltenen Situationen, in denen auch dem pfiffigsten Terminal-Betreiber keine bessere Lösung einfällt.