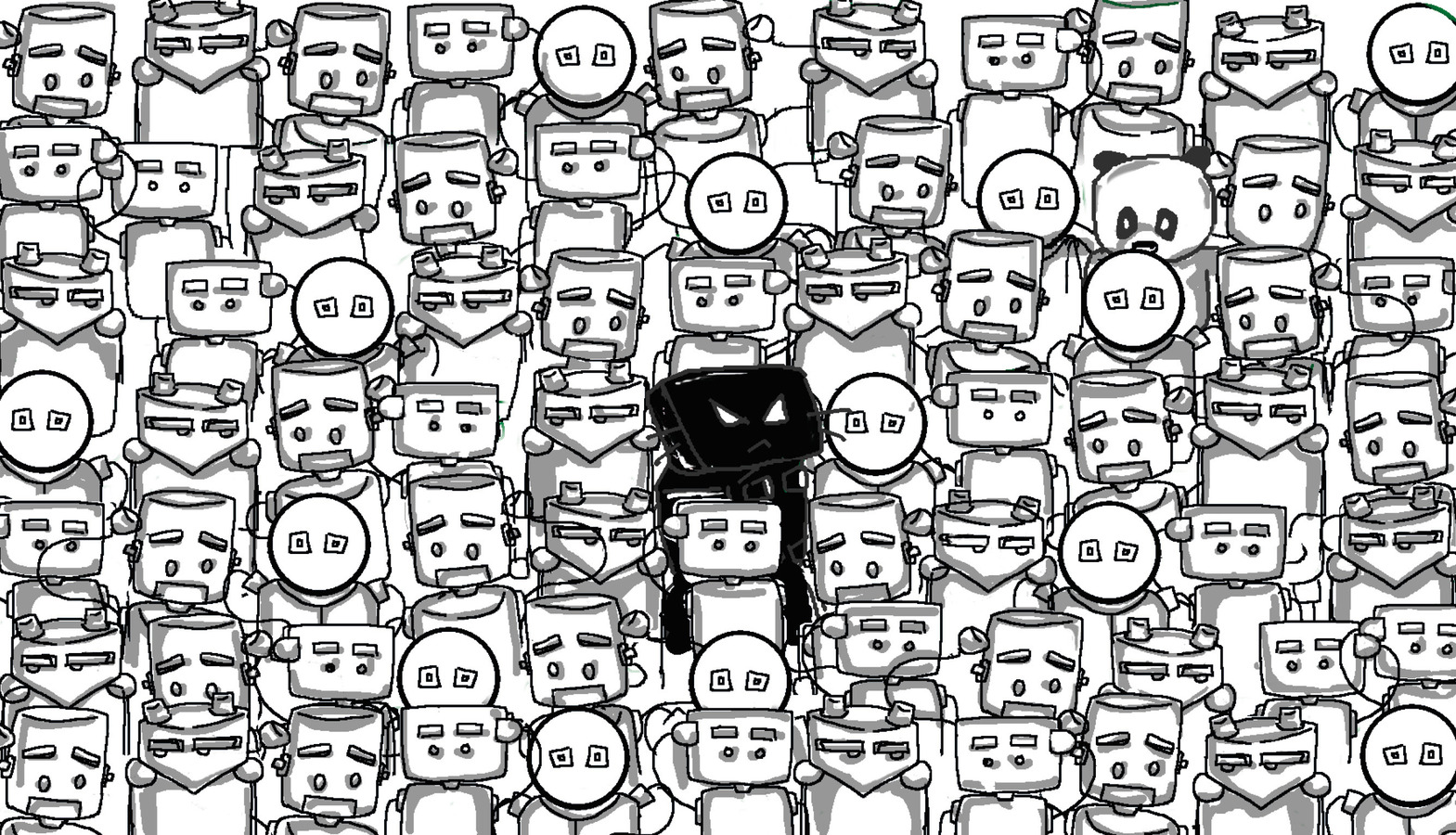

Panda-Drift

Finde den Panda!

Eine Hamburger Firma erkennt Pannen im Produktionsablauf, bevor sie entstehen.

Sie haben bereits ein brand eins Konto?

Melden Sie sich hier an.

Wir freuen uns, dass Ihnen dieser Artikel gefällt.

Zum Weiterlesen wählen Sie eine dieser Optionen

Wir freuen uns, dass Ihnen dieser Artikel gefällt.

Er ist Teil unserer Ausgabe Gehalt

Sicher bezahlen mit

Weitere Abos, Schüler- & Studentenrabatte