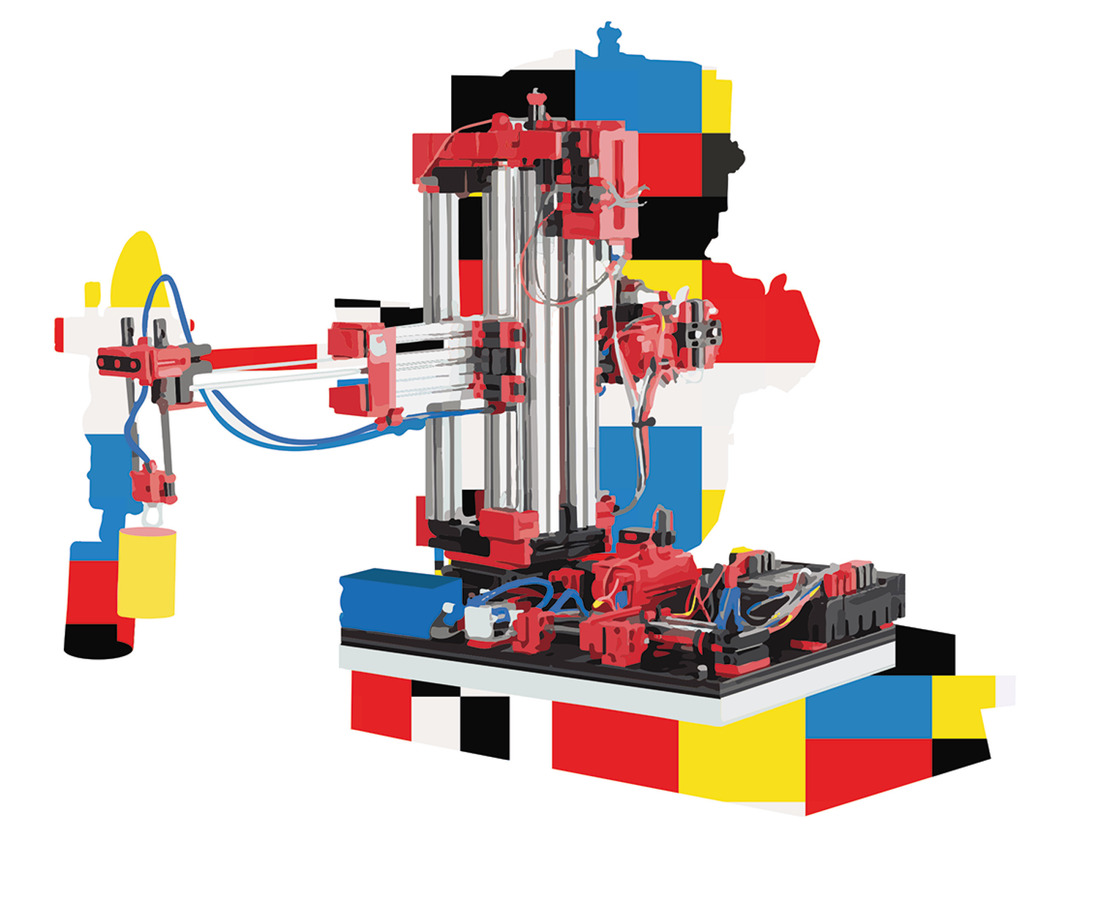

Fischertechnik

Wir spielen Fabrik

Über Industrie 4.0 wird viel geredet, aber nur wenige können sich etwas darunter vorstellen. Nun hilft Fischertechnik beim Begreifen.

Sie haben bereits ein brand eins Konto?

Melden Sie sich hier an.

Wir freuen uns, dass Ihnen dieser Artikel gefällt.

Zum Weiterlesen wählen Sie eine dieser Optionen

Wir freuen uns, dass Ihnen dieser Artikel gefällt.

Er ist Teil unserer Ausgabe Frauen/Männer/Arbeit

Sicher bezahlen mit

Weitere Abos, Schüler- & Studentenrabatte