Hart, aber herzlich

Fragen Sie doch einmal Ihre Lieferanten.

Einkäufer müsste man sein. Im Einkauf lässt sich noch was bewegen. Da sorgt die alte Kaufmannsregel, wonach in der Beschaffung der Gewinn liegt, bis heute für einen enormen Hebel. „Ein um ein Prozent geringerer Materialkosteneinsatz erzielt bei einer Umsatzrendite von fünf Prozent denselben Ergebnisbeitrag wie ein Umsatzplus von 11,4 Prozent“, weiß Rainer Nowak, Leiter Zentraleinkauf bei der Bosch Siemens Hausgeräte GmbH (BSH).

Lutz Kaufmann, Professor für Internationales Management an der Wissenschaftlichen Hochschule für Unternehmensführung (WHU) in Koblenz, hat die Hebelwirkung einmal am Beispiel der Linde AG durchgerechnet. Dort würde eine Materialkostensenkung von 2,5 Prozent den Börsenwert des Unternehmens um etwa eine Milliarde Euro nach oben katapultieren.

Das ist beeindruckend – und belegt, was Berater und Wissenschaftler nicht müde werden zu betonen: Im Einkauf liegt Macht. Wer sein Beschaffungswesen managt, seine Kennzahlen kennt, wer Lieferanten und Zulieferer optimal steuert, verschafft sich enorme strategische Wettbewerbsvorteile.

Jede Menge Tools – und keine Strategie

Erstaunlich eigentlich, dass diese Erkenntnis so selten in Unternehmen vordringt. Denn auch wenn der Zusammenhang eindeutig scheint: Die meisten sind von professionellem Einkaufsmanagement noch weit entfernt. An Tools und Fakten mangelt es nicht – es fehlt die strategische Kompetenz. Das hat kürzlich sogar der Bundesverband Materialwirtschaft, Einkauf und Logistik bestätigt: „Viele Unternehmen haben die strategische Bedeutung des Einkaufs für den Unternehmenserfolg noch längst nicht erkannt.“

Die Hebelwirkung kennt man natürlich – theoretisch. Kein Einkaufschef, der sie nicht mit bemerkenswerten Zahlen belegen könnte.

Unklar ist vielerorts jedoch, wie der Hebel zum Einsatz kommt. In jenem gewachsenen System aus Beschaffung und Belieferung, das nicht selten über Jahrzehnte besteht und wo im unseligen Gemengelage aus Personen, Zwängen, Bedürfnissen, Anforderungen und Abhängigkeiten oft genug der Blick für die strategischen Ziele verloren geht.

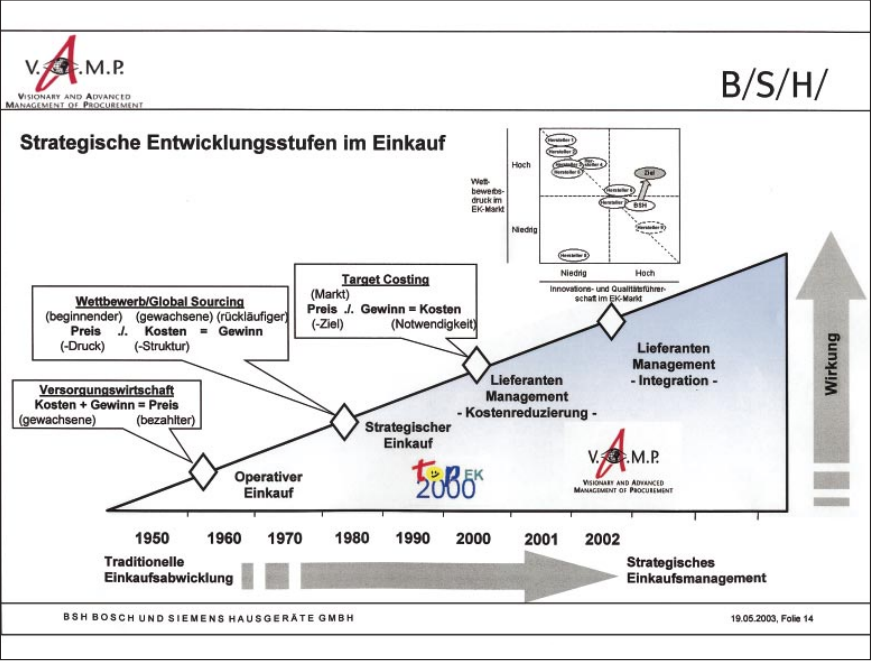

McKinsey-Director Ulrich Fincke kennt die Probleme seit Jahren. Und als langjähriger Leiter der europäischen Einkaufs-Practice kennt er auch den Weg, den die Abteilungen in der Vergangenheit zurückgelegt haben. In den fünfziger und sechziger Jahren stand der Einkauf im Zeichen der Versorgungswirtschaft. Harte Verhandlungen waren eher die Ausnahme als die Regel.

Seitdem ist der Druck unaufhörlich gewachsen. Die Kosten steigen, der Wettbewerb nimmt zu, Einkauf kann nicht mehr lokal, sondern muss über Kontinente hinweg gesteuert werden. Auch der Endkunde macht dem einstigen Beschaffer das Leben zunehmend schwer. Er verlangt Neues, will immer bessere technische Produkte, liebt kostspielige Raffinessen – zum besseren Preis.

So hat sich mit den Jahren das Spielfeld erweitert. Der Einkäufer braucht mehr Wissen als je zuvor, muss Betriebswirt, Controller und Technikexperte sein. Doch sein Spielraum wird permanent kleiner. Weil sich die Preisschraube nicht beliebig weit drehen lässt.

Zwei Strategien scheinen für die Beschaffung der Zukunft gangbar zu sein: Der Einkauf kann den Wettbewerb im Zuliefermarkt nutzen, um die Preise zu drücken. Oder er kann den Lieferanten zum Partner machen, gemeinsam mit ihm sein Produkt verbessern – hat also mehr Qualität zum gleichen Preis. „Hervorragender Einkauf kann beides“, sagt Fincke, und er braucht beides, will er auf Dauer nicht nur gut, sondern besser sein als die Konkurrenz. Dazu muss er allerdings seine Ausgangssituation kennen, und die Analyse ist komplizierter, als man denkt.

Die beste Lösung: Lieferanten fragen

Wo stehen wir eigentlich? Kein Einkauf, der sich die Frage nicht regelmäßig stellt. Stärken- und Schwächenprofile gehören heute zum Standard, die Industrie kennt Batterien von Evaluierungsinstrumenten, von denen jedes einzelne darauf abzielt, die Leistungsfähigkeit des Beschaffungswesens zu erhöhen. Tatsächlich ist in der Regel der Analyse-Aufwand erheblich, der Erkenntnisgewinn hinsichtlich der eigenen Positionierung bleibt allerdings begrenzt.

McKinsey ist deshalb einen nahe liegenden Weg gegangen, der jeder Einkaufsabteilung nicht nur eine Standortbestimmung ermöglicht, sondern ihr gleichzeitig Maßnahmen aufzeigt, die für die gewählte Strategie zu ergreifen sind. Neben der notwendigen Sichtung von Einkaufsprozessen und Werkzeugen, Benchmark-Analysen oder Beschaffungs-Statistik, schlagen die Unternehmensberater vor, auch die Lieferanten ausgiebig zu fragen.

Das liegt nahe, aber es wurde für die Einkaufsoptimierung bisher kaum gemacht. Dabei kennen die Zulieferer nicht nur den Markt, sie wissen auch um die Stärken und Schwächen der konkurrierenden Firmen, kennen deren Strategien, Verhandlungspraxis und Preise.

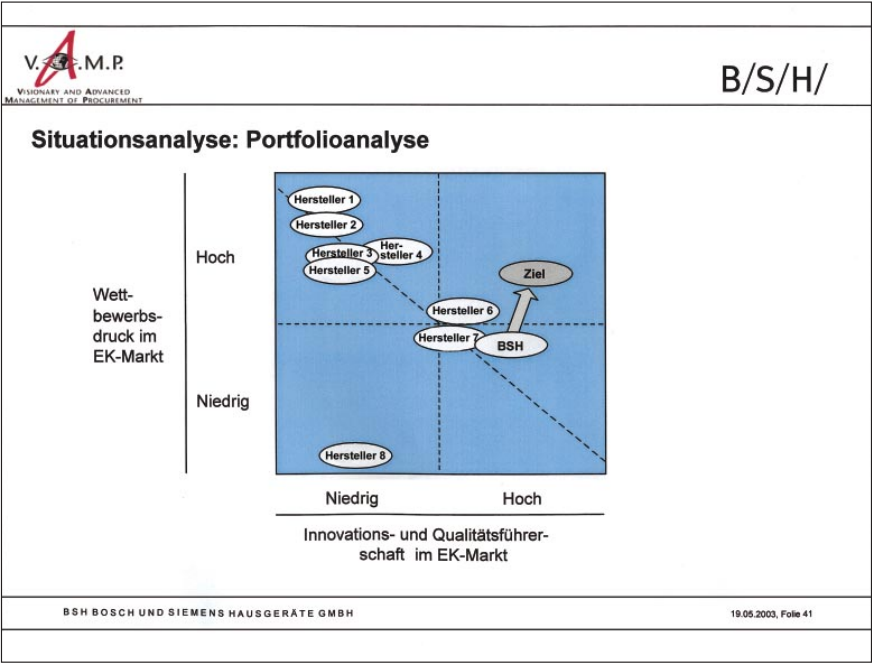

Angestoßen durch die Veröffentlichung einer Zufriedenheitsuntersuchung der Lieferanten im Automobilsektor, machten sich die Berater daran, Lieferanten in verschiedenen Industrien systematisch zu befragen. Sie erarbeiteten einen umfangreichen Fragenkatalog, der von der Beziehungsebene bis zur Preisdiskussion alle Aspekte der Geschäftsbeziehung enthält. Die Ergebnisse lassen sich in einer Matrix ablesen, die neben der Position auch die Richtung für die angestrebte Veränderung des Unternehmens zeigt.

Preisdruck oder Partnerschaft?

Ulrich Fincke zeichnet vier Quadrate aufs Blatt, sie sollen das Prinzip am Beispiel der Automobilindustrie zeigen. An die vertikale Achse der Matrix schreibt er „Preisdruck“, an die horizontale „Zusatznutzen“. „Die eine Möglichkeit ist, permanenten Preisdruck auszuüben“, sagt Fincke. „Man lädt 200 Zulieferer ein und erklärt ihnen, dass man rigoros alle Teile neu anfragen will und dass man die eigene Einkaufsmannschaft in Zukunft rotieren lässt, um preistreibende Seilschaften zu verhindern.“

Die andere Möglichkeit ist, mehr aus den Lieferanten herauszuholen als gute Preise. „Manche Unternehmen wollen Know-how, Ideen und Wissen der Zulieferer; deshalb bilden sie Teams aus Kaufleuten und Entwicklern beider Unternehmen; sie wollen sicherstellen, dass der Zulieferer seine nächste Innovation nicht aus Frust der Konkurrenz anbietet.“

Ob Autobauer, Handelsunternehmen, Computer- oder Chemiebranche: In der Einkaufs-Performance-Matrix lassen sich die Firmen in Bezug auf ihre Lieferantenbeziehungen ziemlich klar positionieren – als Partner, als solche, die sprichwörtlich Macht ausüben, oder als jene, die irgendwo dazwischen liegen. Extreme Positionen müssen nicht bedeuten, dass ein Unternehmen falsch liegt, aber sie zeigen, in welche Richtungen noch Bewegungen möglich sind. „Die Matrix ist wie eine Klaviatur, auf der man für die zu beschaffenden Waren und Dienstleistungen je nach Einkaufsvolumen, Komplexität der Produkte und Marktsituation auf der Zulieferseite spielen kann“, sagt Fincke.

Bei gut geführten Unternehmen sind die verschiedenen Warengruppen – abhängig von Komplexität und Marktstudien – am Ende in einem schönen Bogen von links oben nach rechts unten aufgereiht. Die Bosch Siemens Hausgeräte GmbH ist auf dem besten Weg dahin.

Rainer Nowak, der oberste Einkäufer im Haus, hat das McKinsey-Tool beim europäischen Marktführer von Hausgeräten bereits genutzt. Aus gutem Grund: Die BSH setzt rund 60 Prozent ihres Umsatzes von 6,3 Milliarden Euro für Materialeinkauf ein und sieht sich angesichts der Konsumflaute und des starken Euro einem erbitterten Preiskampf ausgesetzt.

Nowak hat deshalb einen BSH-spezifischen Fragebogen erstellt, in dem sich typische Aussagen zum Wettbewerbsdruck („Der Einkäufer wählt seine Lieferanten rein auf Basis des Preises aus“ oder „Der Einkauf ist jederzeit bereit, den Lieferanten zu wechseln“) mit denen zur Produktgestaltung („Der Einkauf arbeitet in interdisziplinären Teams“) abwechselten. Danach hat Nowak mit seinen Kollegen mehr als 30 Zulieferer ausgewählt, die jeweils auch den Wettbewerb bedienen, und hat die eine Hälfte telefonisch, die andere persönlich befragt. Kaum vier Wochen nach dem Start wusste die BSH mehr über die eigene Positionierung als jemals zuvor, und seitdem ist auch die Strategie zur Optimierung des Einkaufs klar.

Die Strategie: Einkaufsbündelung

Die Standortbestimmung nach der Einkaufs-Performance-Matrix ergab: Der BSH-Einkauf ist stark im Zusammenspiel mit Lieferanten, wenn es um die Verbesserung von Produktdesign und -qualität geht – in puncto Preisdruck aber lagen wichtige Wettbewerber vorn.

Deshalb geht die BSH, die sich seit 1963 aus ursprünglich drei Fabriken in Deutschland zu einem Verbund aus 31 Fertigungsstandorten mit 43 Fabriken in 15 Ländern entwickelte, den Weg der immer stärkeren Einkaufsbündelung über alle Produktbereiche hinweg. Bis 1991, erinnert sich Nowak, habe jede Fabrik für sich eingekauft. „Da konnte es passieren, dass der Einkaufschef am Standort x dem Kollegen am Standort y seine Einkaufspreise für Edelstahl nicht nannte, weil er ,sein‘ Ergebnis nicht gefährden wollte.“

Heute läuft die Bündelung des Bedarfs über den Zentraleinkauf (etwa Rohstoffe wie Stahl oder Kunststoffe und ausgewählte Commodities wie zum Beispiel Kugellager) oder über den Produktbereichseinkauf (Beschaffung von Laugenpumpen für Waschmaschinen und Geschirrspüler), teilweise produktbereichsübergreifend. „Wir bündeln konzernweit auf wirtschaftlich höchstem Niveau“, sagt Nowak, „wobei der Gesamtnutzen der BSH immer Vorrang vor dem Nutzen eines Bereichs oder einer Fabrik hat.“

So entfaltet die BSH ihr Nachfragegewicht heute: Nach einer ersten Vorauswahl wird den eingeladenen Unternehmen erklärt, dass man verstärkt auf Vorzugslieferanten setzt und gewillt ist, Einkaufsvolumen auf diese zu bündeln, um Degressionseffekte zu erzielen. Im Anschluss daran erhalten die Zulieferer die Möglichkeit, ihre eigenen Preise an den genannten Zielpreis anzupassen. Bei komplexeren Komponenten, insbesondere bei Neuentwicklungen, entscheidet ein Gremium mit Vertretern aus Einkauf, Entwicklung, Qualität und Logistik über die Vergabe.

Mit einem aufwendigen Fragebogen hat die BSH mehr als 30 ihrer wichtigsten Lieferanten befragt, und zwar ausschließlich jene, die auch Wettbewerber bedienen. Die Auswertung mithilfe der Einkaufs-Performance-Matrix entlang der beiden Dimensionen der Befragung, weiterer Daten und Analysen zeigt nicht nur die BSH-Position, sondern auch den Weg zur Optimierung des Beschaffungswesens.

Hemmungslose Preisdrückerei kostet Geld und Image

Auch Horst Wiedmann verkörpert Einkaufsmacht. 4,5 Milliarden Euro gibt der Leiter der Zentralen Materialwirtschaft jährlich aus, damit sein Arbeitgeber, die ZF Friedrichshafen AG, Kupplungen und Automatikgetriebe, Federbeine und Servolenkungen bauen kann, die den Ansprüchen von Rolls-Royce, DaimlerChrysler oder Jaguar genügen.

Die ZF ist einer der weltweit führenden Automobilzulieferer, das, was man in der Branche einen First Tier Supplier nennt, ein Alphatier also, das sich im dramatischen Konzentrationsprozess der Zulieferer durchgebissen hat. „Geht nicht, gibt’s nicht!“ verkündet ein Schild an Wiedmanns Bürotür, und hinter seinem Schreibtisch hängt ein riesiges rotes Verkehrszeichen, das ein fünfprozentiges Gefälle anzeigt, soll heißen: Die Kosten müssen runter, wenn’s irgend geht um fünf Prozent pro Jahr. Wiedmann macht die für seinen Berufsstand typische Handbewegung, den nach unten gesenkten Daumen: „Wir haben permanenten Preisdruck. Wer die Kundenwünsche nicht erfüllt, kann schnell draußen sein.“

Horst Wiedmann ist ein quirliger, energischer Typ, ein Schnelldenker und Schnellsprecher, der diese Fähigkeiten erfolgreich in Preisdrücker-Verhandlungen einsetzen könnte. Aber der Einkäufer ist anders gewickelt. Drohgebärden, meint er, seien kontraproduktiv, die Zeit hemmungsloser Preisdrückerei sei vorbei. „Auf lange Sicht rächt sich das, zum Beispiel durch gestiegene Rückrufaktionen, die immens viel Geld und Image kosten.“

Wiedmann setzt deshalb auf Partnerschaften und versucht, wenige strategische Lieferanten an die ZF zu binden, statt viele, die vor allem über den Preis konkurrieren. Schon auf der Unternehmens-Website bekommt jeder potenzielle ZF-Zulieferer seitenlang und detailliert die „Kernstrategie Einkauf“ als Lektüre. „Wir wollen den Wandel von jährlichen Preisverhandlungen zu kontinuierlichen, offenen Kosten-Diskussionen mit unseren Lieferanten“, heißt es dort. „Es geht nicht darum, den Profit der Lieferanten in Frage zu stellen, sondern die kostentreibenden Faktoren, die von ZF und den Lieferanten verursacht werden, zu identifizieren und gemeinsam zu eliminieren.“

Anders gesagt: Unter dem Preisdruck der Automobilbauer hat sich die Erkenntnis durchgesetzt, dass vom First Tier ZF bis hinunter zum Ende der Wertschöpfungskette alle in einem Boot sitzen; überzogener Preiskampf innerhalb dieser Schicksalsgemeinschaft führt nur zu gefährlichem Schaukeln.

Also erzählt Wiedmann von Partnerschaften. Von Lieferantentagen mit Event-Charakter und von Meetings, in denen Auftraggeber und Lieferant manchmal tagelang um die für beide Parteien bessere Lösung ringen. Die ZF Friedrichshafen wolle stolze Lieferanten, mit denen das Unternehmen effizienter, schneller und innovativer werden könne, sagt Wiedmann.

Wer sich als Lieferant auf Target Costing einlässt, also auf gemeinsame Entwicklung und Qualitätsstandards, der kann 30 Jahre ZF-Lieferant sein, Werkzeugkosten in Rechnung stellen und Lieferverträge für die komplette Laufzeit einer Autoserie bekommen. Der kann sich auch über die Jahre vom kleinen Zulieferer einfacher Stanzteile zum Lieferanten kompletter Baugruppen mit entwickeln. Die gute Nachricht, laut Wiedmann: Es gibt Wachstumspotenzial für jeden. Die schlechte: aber nur für denjenigen, der dabei ist. „Wir sind knochenhart“, sagt Wiedmann, „aber dabei fair und transparent.“

Wer gut ist, agiert in beiden Welten

Knochenhart ist der Obereinkäufer auch bei der konzernweiten Einkaufsbündelung. „Wir drehen alles um. Keine Frage, die nicht gestellt wird.“ Zum Beispiel, ob wirklich dutzende Speditionen für die ZF fahren müssen oder ob mehrere hundert Stanzereien nicht doch zu viel sind. „Reichen nicht auch fünf oder sechs?“, fragt Wiedmann rhetorisch – er weiß die Antwort längst: In den nächsten zwei bis drei Jahren will der Konzern die Zahl der Lieferanten halbieren, egal, ob sie Fertigungsmaterial, Vorhänge oder Bleistifte liefern.

Seit Mitte vergangenen Jahres gibt es für die Bündelungsstrategie innerhalb der weltweit 119 ZF-Standorte den so genannten Commodity Manager Council, kurz CMC. In dem Gremium sitzen die Einkaufschefs aller Unternehmensbereiche zusammen, die gleichzeitig auch für je eine Warengruppe verantwortlich sind. „Jeder Commodity-Manager hat also zwei Hüte auf. Das erzeugt eine Vernetzung, die selbst in quasi monopolistischen Märkten Erfolge produziert hat“, sagt Wiedmann. Und selbstverständlich nutze man, wo immer sinnvoll, elektronische Marktplätze. Noch in diesem Jahr will die ZF AG, die zu den Gründern der Internetplattform SupplyOn gehört, die Hälfte ihrer Ausschreibungen elektronisch platzieren.

Das Partnerschaftsmodell macht Sinn, aber es muss sich erst durchsetzen. „Im Gegensatz zu den USA glaubt man in Deutschland noch sehr stark an den harten Ansatz aus hoher Einkaufsmacht und langen Preisverhandlungen“, sagt WHU-Wissenschaftler Lutz Kaufmann. Einkäufer sollten sich nicht auf Preisdiktate von jährlichen Kostensenkungen beschränken – aber auch nicht in falsch verstandene Kooperationsromantik verfallen.

Dann gilt also der goldene Mittelweg? Die Mitte, meint McKinsey-Director Ulrich Fincke, ist keine Strategie. Nur wer seinen Standort kennt und sein Ziel, kann sich in die richtige Richtung bewegen.

Was richtig ist, lässt sich mithilfe der Matrix inzwischen bestimmen. Aber leicht wird der Einkauf damit nicht. Fincke: „Wer besser sein will als die anderen, muss auch mehr können. Die cleveren Unternehmen beherrschen die Kunst, in beiden Welten gleichzeitig zu agieren.“

Als Einkauf noch Beschaffung hieß und der Markt Versorgungswirtschaft, war der Preis die Summe aus Kosten plus Gewinn. Seitdem hat sich die Wirtschaftswelt und mit ihr die Anforderung an den Einkauf gedreht. Heute achtet exzellenter Einkauf auf den Preis – und darauf, dass auch der Lieferant mit ihm leben kann. Weil vom fairen Sparen alle profitieren: Einkäufer, Verkäufer und Endkunden.

Dieser Text stammt aus unserer Redaktion Corporate Publishing.