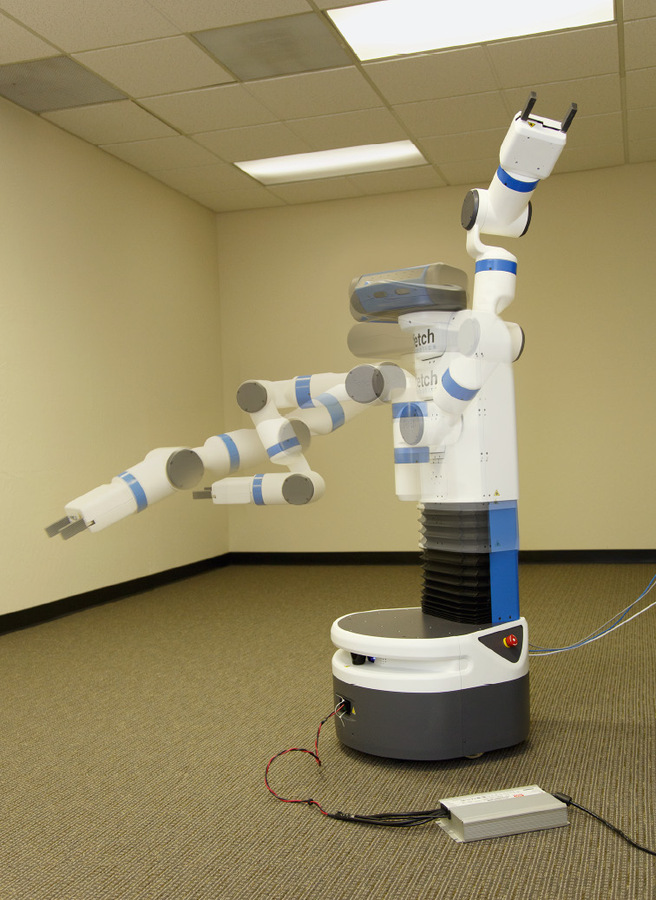

Roboter: Integration in die Arbeitswelt

Baxter ist sauer

Die Roboter der neuen Generation müssen noch viel lernen. Doch das werden sie.

Sie haben bereits ein brand eins Konto?

Melden Sie sich hier an.

Wir freuen uns, dass Ihnen dieser Artikel gefällt.

Zum Weiterlesen wählen Sie eine dieser Optionen

Wir freuen uns, dass Ihnen dieser Artikel gefällt.

Er ist Teil unserer Ausgabe Maschinen

Sicher bezahlen mit

Weitere Abos, Schüler- & Studentenrabatte