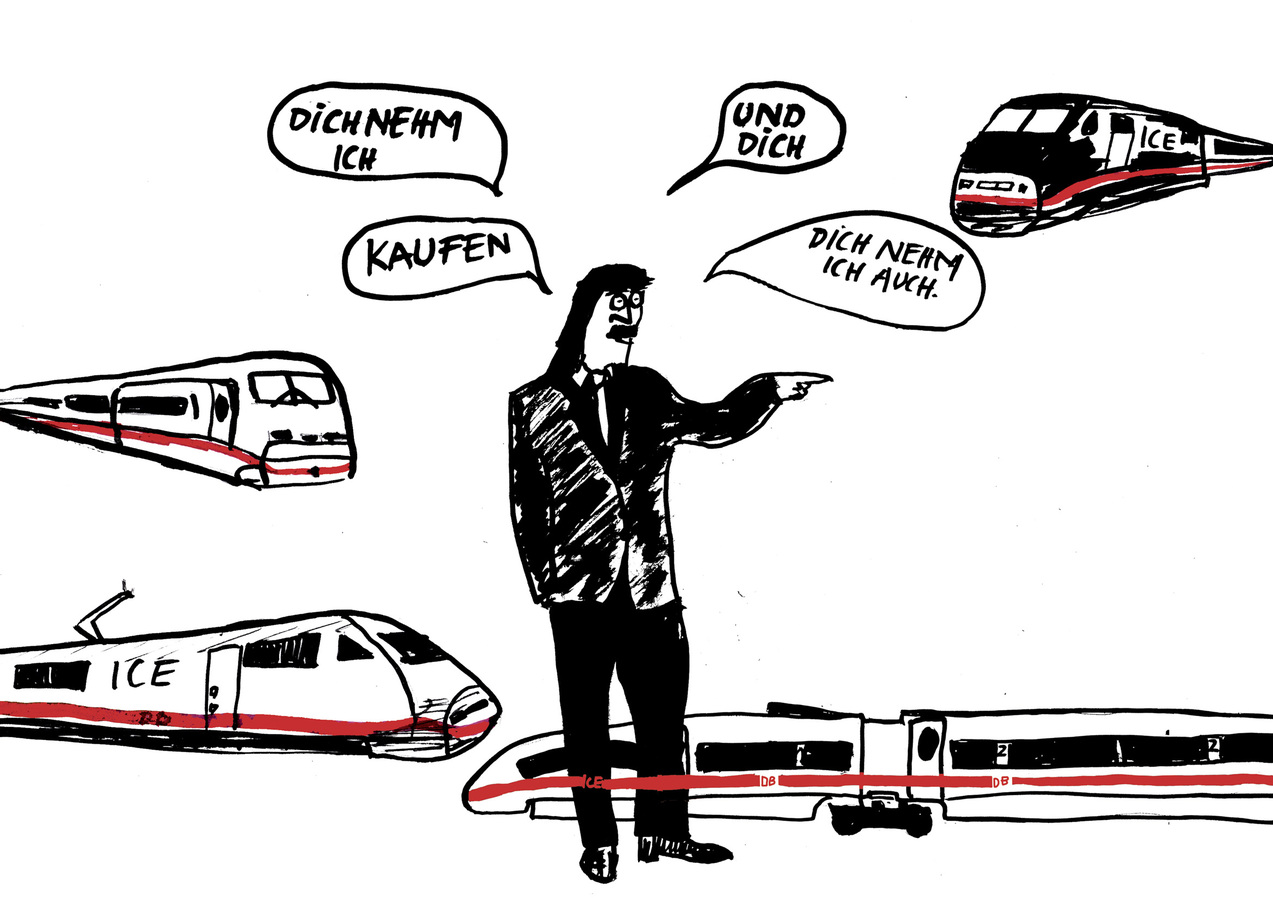

Die Renditekäufer

Der Einkauf hat großen Einfluss auf den Gewinn. Zumindest wenn man dort nicht nur versucht, die Preise zu drücken.

Sie haben bereits ein brand eins Konto?

Melden Sie sich hier an.

Wir freuen uns, dass Ihnen dieser Artikel gefällt.

Zum Weiterlesen wählen Sie eine dieser Optionen

Wir freuen uns, dass Ihnen dieser Artikel gefällt.

Er ist Teil unserer Ausgabe Geld

Sicher bezahlen mit

Weitere Abos, Schüler- & Studentenrabatte