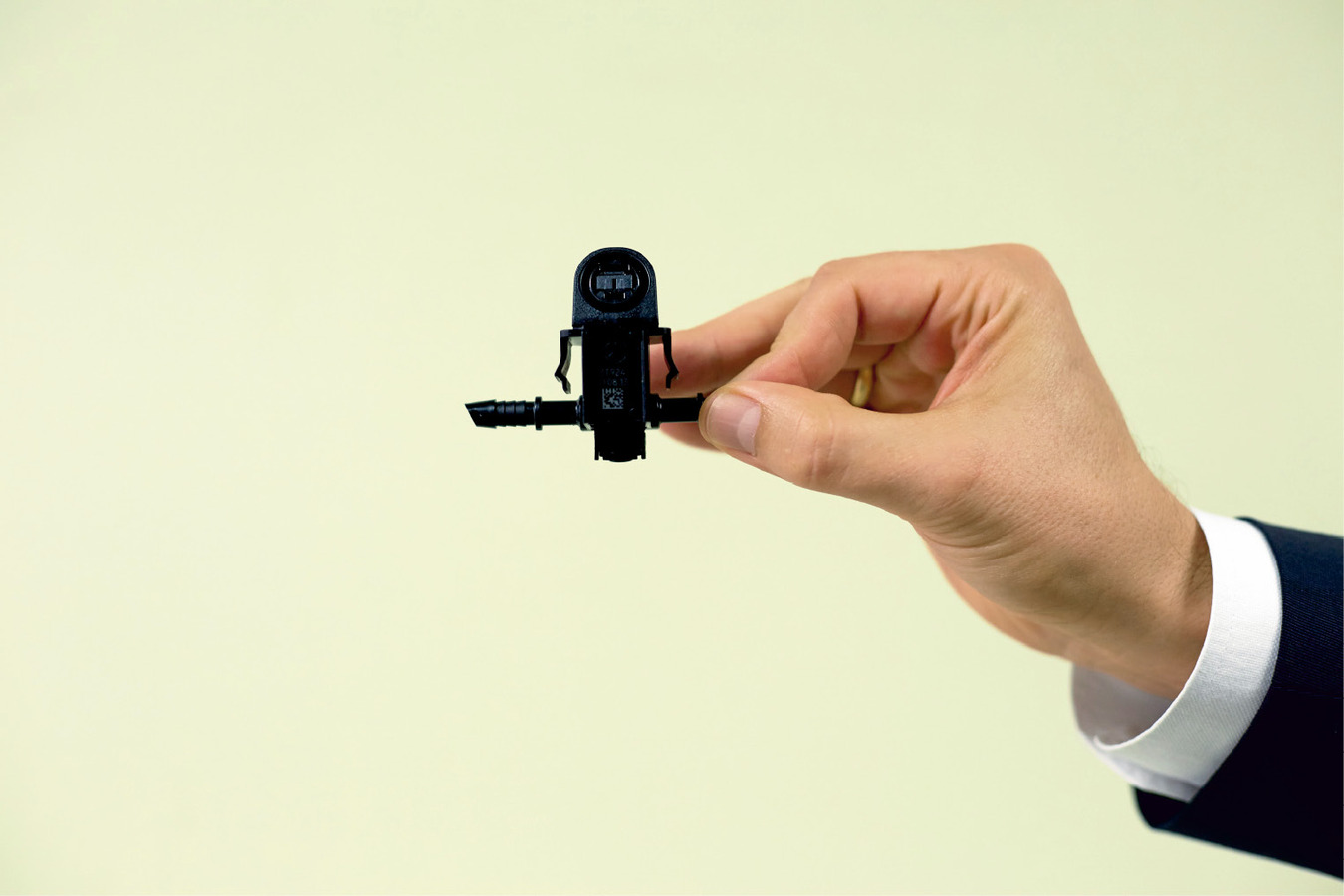

A Raymond Befestigungssysteme

Zwischen Daumen und Zeigefinger

Ohne die winzigen Erfindungen der Firma A. Raymond blieben Autos auf der Strecke. Porträt einer nur scheinbar Unscheinbaren.

Sie haben bereits ein brand eins Konto?

Melden Sie sich hier an.

Wir freuen uns, dass Ihnen dieser Artikel gefällt.

Zum Weiterlesen wählen Sie eine dieser Optionen

Wir freuen uns, dass Ihnen dieser Artikel gefällt.

Er ist Teil unserer Ausgabe Normal

Sicher bezahlen mit

Weitere Abos, Schüler- & Studentenrabatte